Gli pneumatici, sia per il materiale di cui sono composti sia per la loro funzione nel sistema veicolo, rappresentano alcuni dei componenti più complessi da ottimizzare; infatti, la ricerca e l’innovazione in questo ambito è in costante evoluzione.

Nelle macchine agricole, gli pneumatici, così come avviene per i veicoli stradali, hanno l’obiettivo di trasferire la coppia, in uscita dalla trasmissione, al suolo; tuttavia, nei veicoli off-road il terreno rappresenta un elemento cedevole che introduce un’ulteriore complessità nel valutare quanta coppia viene realmente convertita in forza per far avanzare il mezzo. Per questo motivo è necessario tener conto della resistenza all’avanzamento, che può essere vista come la quantità di potenza che viene spesa solo per far avanzare il veicolo a una certa velocità.

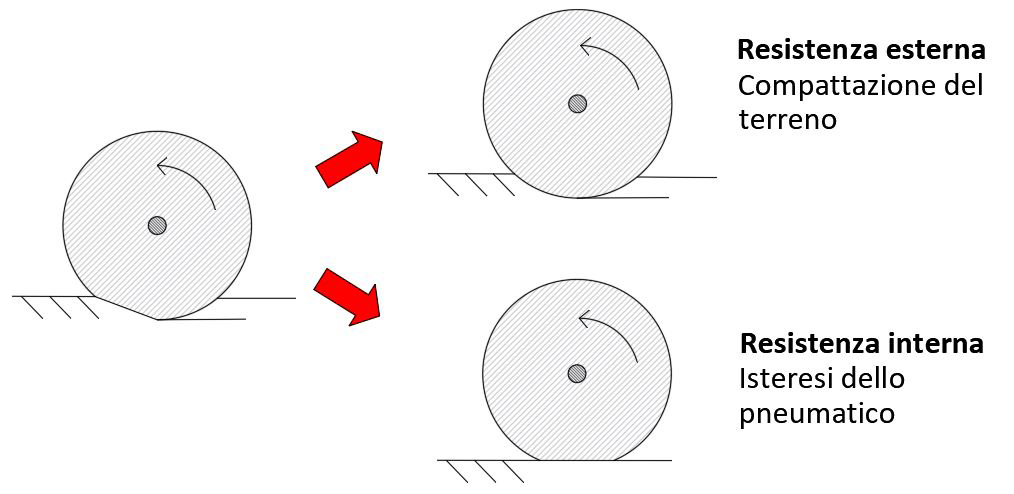

Nel caso delle trattrici agricole, in campo questa resistenza è formata da due contributi, uno relativo alla resistenza interna dello pneumatico, dovuta alla deformazione dello stesso (isteresi), e l’altro alla resistenza esterna, figlia della compattazione del terreno.

Quest’ultimo aspetto è di notevole importanza perché, nel caso pratico, è come se si formasse una sorta di “scalino” di terreno davanti alla ruota, che questa è chiamata a superare o meglio a compattare. Risulta evidente che tanto più la ruota affonda nel terreno, maggiore è lo scalino che si forma e più alta è la potenza che viene spesa per compattare il terreno con conseguente aumento di quella necessaria per far avanzare il veicolo. Si può facilmente dedurre che a parità di capacità di tiro del trattore, stessa potenza del motore, stesso peso del veicolo e stesso terreno, se si spende più potenza per avanzare se ne avrà una quantità minore a disposizione per tirare gli attrezzi ad esso collegati.

A questo punto, si potrebbe però pensare che il compattamento dipenda solo dal tipo di terreno su cui si sta lavorando e che quindi poco si possa fare, lato veicolo, per ridurre questo fenomeno. In realtà, nel compattamento rivestono un ruolo fondamentale gli pneumatici.

In particolare, è facile immaginare che trattori più pesanti comportano un compattamento del terreno maggiore, tuttavia, a parità di massa, se gli pneumatici possiedono un coefficiente di aderenza maggiore, questo consentirà di avere degli slittamenti minori e quindi di evitare di dover applicare zavorramenti eccessivi per tornare a lavorare nei valori ottimali di slittamento.

Pressione in primo piano

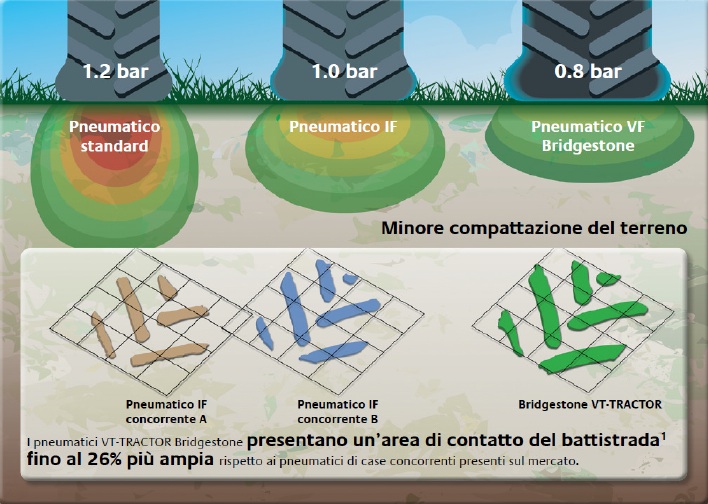

L’altro parametro estremamente importante per il compattamento è la pressione degli pneumatici. Se si hanno delle pressioni di gonfiaggio elevate, orientativamente sopra 1,5 bar, gli pneumatici diventano poco cedevoli e quindi il terreno sarà costretto a subire un compattamento maggiore. Viceversa se la pressione è più bassa, l’elemento cedevole diventa la gomma e il terreno risulterà meno sollecitato.

È importante sottolineare che il compattamento è un tema importante dal punto di vista del veicolo, per ridurne i consumi e aumentarne l’efficienza, ma risulta essere un elemento chiave anche dal punto di vista agronomico, in quanto un terreno più compattato sarà anche meno fertile, poiché la terra risulterà più coesa, meno arieggiata e la germinazione dei semi richiederà una maggiore energia che porterà a piante meno produttive.

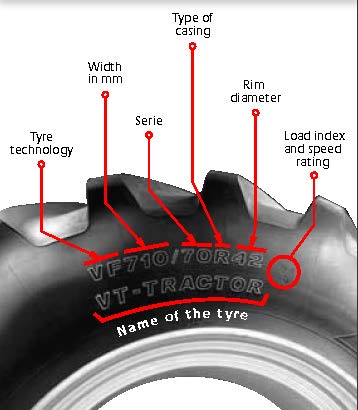

I costruttori di pneumatici forniscono delle tabelle dove, tenendo conto della tecnologia costruttiva della gomma, della dimensione dello pneumatico, del carico gravante su di esso e della velocità del veicolo, indicano per ciascuna condizione di utilizzo il valore ottimale di pressione della gomma. La tecnologia costruttiva dello pneumatico è un parametro che influenza molto la pressione di gonfiaggio. Questo perché negli ultimi anni si è puntato molto a tecnologie che consentissero allo pneumatico di lavorare con pressioni basse, in modo da essere più cedevole rispetto al terreno. Tra queste, la più innovativa è la VF (Very High-Flexion), la quale permette di avere, a parità di pressione, pneumatici capaci di lavorare con carichi maggiori del 30-40% rispetto agli standard oppure, a parità di carico, di utilizzare una pressione più bassa del 20-40%. Uno pneumatico standard, per essere utilizzato in strada e quindi alle alte velocità, necessita di una pressione di gonfiaggio abbastanza alta per evitare possibili stallonamenti in curva o un degrado eccessivo della gomma.

D’altro canto, però, quando si entra in campo, a basse velocità, e proprio per ridurre il compattamento del terreno e lo slittamento, si dovrebbe lavorare con una pressione più bassa. Questi due aspetti implicano che l’operatore debba partire con una pressione idonea per la strada, sgonfiare gli pneumatici una volta raggiunto il campo e a fine lavorazione rigonfiarli di nuovo per tornare in sede. Ovviamente questo comporta sia lavoro in più per la persona sia maggiore tempo per effettuare il lavoro. Per questo spesso la scelta, erronea, che si compie è quella di utilizzare una pressione media tra quelle della strada e del campo.

La tecnolgia VF

Si può facilmente dedurre che in questo modo il veicolo e gli pneumatici non lavoreranno mai nelle condizioni ottimali, con conseguente aumento dei consumi, del degrado delle gomme e un peggioramento delle qualità agronomiche delle coltivazioni, le quali richiederanno o maggiori quantità di fertilizzanti o ulteriori lavorazioni per ridurre il grado di compattamento del terreno. Sotto questo punto di vista la tecnologia VF offre una possibile soluzione a questo problema, poiché gli pneumatici di questa categoria, essendo capaci, a parità di carico sulla gomma, di lavorare con pressioni nettamente più basse di quelli standard, consentono di andare in strada fino ai 40 km/h con pressioni sufficientemente basse da essere idonee anche per lavorare in campo.

Per ottimizzare la scelta della pressione, vanno sempre tenute in conto le tabelle dei costruttori degli pneumatici, per relazionare il carico sulla gomma e la velocità con la corrispondente pressione. In particolare, è importante sottolineare che, quando si utilizza una configurazione di trattore con zavorra e attrezzo, il carico sui due assali andrebbe misurato tenendo conto delle condizioni di lavoro peggiori per ciascuno di essi, in accordo con quanto consigliato dai produttori di pneumatici.

L’assale anteriore, quindi, andrebbe pesato appoggiando a terra l’attrezzo, in quanto il trasferimento di carico riporta peso all’anteriore, e questa è la condizione di lavoro in campo. L’assale posteriore andrebbe invece pesato con l’attrezzo sollevato, perché in questo caso si ha più trasferimento di carico al posteriore, e questo è il caso del trasporto.

In realtà, quando si lavora in campo per esempio con un aratro, si ha comunque del trasferimento di carico verso il posteriore, che in qualche modo compensa il fatto che l’attrezzo è appoggiato a terra; quindi, il carico che si ha su questo asse durante le lavorazioni, in qualche modo, è simile a quello del trasporto.

Gli pneumatici VF, tuttavia, presentano maggiori complessità costruttive per avere delle carcasse più resistenti e idonee a lavorare con pressioni basse. In particolare, il tallone, cioè la parte di connessione tra pneumatico e cerchio, è rinforzato, più grande e flessibile in modo da evitare slittamenti relativi tra gomma e cerchio e impedire lo stallonamento dello pneumatico. Anche la spalla della gomma è più solida, per resistere alle maggiori deformazioni causate dalla bassa pressione e a eventuali sollecitazioni dovute ai tasselli del battistrada.

Il sistema Ctis

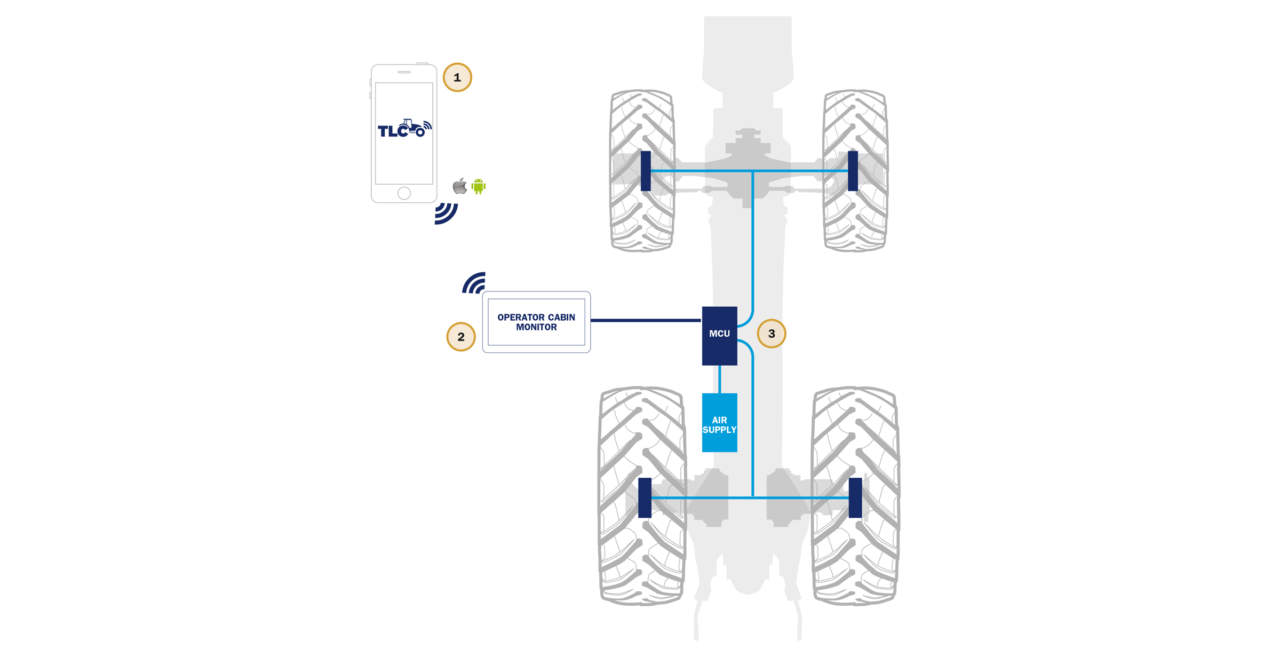

La tecnologia VF presenta notevoli vantaggi, tuttavia utilizzarla significa sostituire gli pneumatici standard del veicolo. Questo può essere un punto a sfavore se ad esempio si dispone di gomme ancora in buono stato, ma allo stesso tempo si volesse usufruire dei vantaggi di questa tecnologia. Un possibile sistema alternativo è il Ctis (Central Tyre Inflation System), il quale permette in pochi minuti di gonfiare e sgonfiare gli pneumatici per variare la pressione tra quella idonea alla strada e quella per il campo direttamente dalla cabina del veicolo.

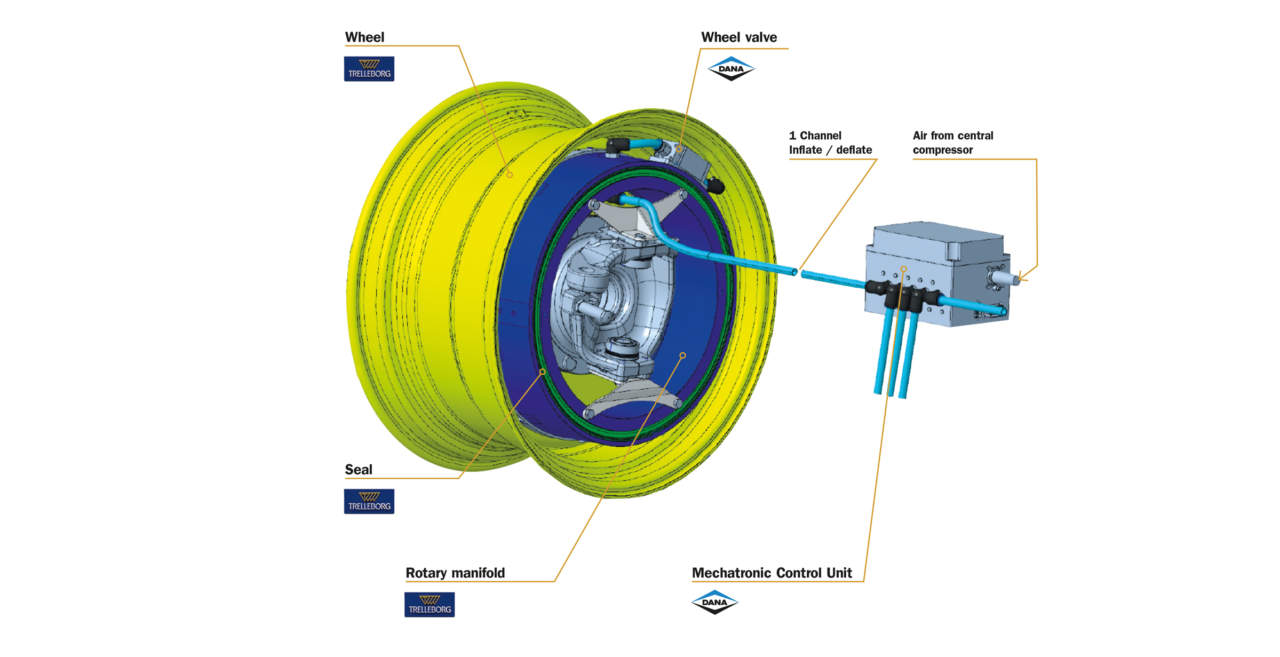

È un componente ampiamente utilizzato in campo militare, ma che da qualche anno è stato introdotto anche in campo agricolo e si compone in genere di un compressore, una centralina di controllo e di linee di mandata e di controllo, il quale può interfacciarsi direttamente con l’Isobus del veicolo o avere uno schermo proprio dove settare la pressione desiderata. Il sistema offre un’ampia possibilità di ottimizzazione, considerando che può essere controllata e cambiata la pressione di ogni singola gomma indipendentemente.

Un possibile svantaggio, se così si può definire, è la necessità di avere delle linee di mandata e controllo dell’aria che passano, in genere, sopra alla ruota e che possono essere danneggiate dal fango che si attacca allo pneumatico quando si lavora in terreni molto umidi. Quest’ultimo problema, in realtà, è stato in parte superato da sistemi innovativi come il CTIS+ Inside sviluppato in collaborazione da Trelleborg e Dana Incorporated. Si compone di un collettore tra statore (la parte fissa delle tubazioni collegate direttamente al mozzo ruota) e componenti rotanti (cerchio, pneumatico e valvola di immissione dell’aria) che possiede al suo interno una innovativa guarnizione rotante, per cui l’aria raggiunge lo pneumatico attraverso una valvola appositamente progettata per impedirne la fuoriuscita dallo pneumatico. Ai vantaggi del Ctis convenzionale si aggiungono dunque quelli di non avere condutture di aria che passano intorno alla ruota, la compatibilità con flange sia fisse sia mobili dei cerchi e l’elevata velocità di gonfiaggio che raggiunge gli 0,33 bar/min.

A volte ai vantaggi del CTIS si possono sommare quelli di particolari gomme con tecnologia VF opportunamente pensate per cambiare forma del battistrada al variare della pressione di gonfiaggio. È il caso delle EvoBib di Michelin. Questi pneumatici hanno un opportuno battistrada che si compone di costole centrali e di ramponi laterali. Quando la pressione è alta, condizioni di transito in strada, per via della forma arrotondata del battistrada, solo le costole sono in contatto con il terreno producendo così una minore resistenza di avanzamento. Quando si sgonfia la gomma, anche i ramponi entrano in contatto, durante il lavoro in campo, producendo un aumento della sezione del battistrada che si traduce in una maggiore trazione.

Lo pneumatico cingolo

Sebbene gli pneumatici presentino un elevato confort e un’ottima versatilità di utilizzo su strada e su campo hanno però la limitazione di avere dei coefficienti di trazione più bassi rispetto ai cingoli in gomma.

Per ovviare in parte a questo svantaggio, Trelleborg, con gli PneuTrac, ha pensato di aggiungere a uno pneumatico i vantaggi di un cingolo aumentando di fatto la sezione del battistrada in contatto con il terreno.

Queste gomme innovative hanno una forma particolare che consente un’elevata deformabilità circonferenziale dello pneumatico: questa, unita alla bassissima pressione di gonfiaggio, fa sì che la deformazione della gomma sia tale da generare una sezione simile a quella di un cingolo, mantenendo però la versatilità degli pneumatici. La loro struttura è autoportante e questo permette di avere una residua quantità di aria al loro interno che permette di lavorare a pressioni molto basse, sfruttando al massimo la deformazione dello pneumatico per aumentarne l’impronta a terra.

Test effettuati su tre diversi terreni, argilloso non lavorato, argilloso dissodato e argilloso arato ed erpicato, con questa tipologia di pneumatici, hanno evidenziato come questi risentano in maniera molto marginale della tipologia di suolo in termini di capacità di trazione e presentino efficienze maggiori rispetto agli pneumatici standard.

La loro deformazione fa sì che la gomma si adatti perfettamente al terreno facilitandone la penetrazione dei tasselli. Questo si traduce, a parità di veicolo, in una capacità di trazione maggiore e in un’efficienza più elevata del trattore. Tuttavia, la maggiore deformabilità radiale dello pneumatico può portare a un peggioramento dell’isteresi della gomma su strada alle alte velocità.

Si può affermare che l’innovazione nel campo degli pneumatici ha ancora un ampio margine di sviluppo e i costruttori sono orientati a realizzare gomme sempre più interconnesse con il veicolo.

Chissà se in un futuro molto prossimo avremo a disposizione gomme “intelligenti” capaci di auto-adattarsi autonomamente in funzione dei carichi applicati e della tipologia del terreno…

La bibliografia è disponibile presso gli autori

Gli autori sono del Dipartimento di Scienze e Tecnologie Agro-Alimentari, Alma Mater Studiorum - Università di Bologna