La serata pre-Eima di Same ha chiuso un ciclo durato tre anni e che ha, di fatto, rivoluzionato gli impianti di produzione di Treviglio (Bg), stabilimento che sforna la metà dei 27mila mezzi prodotti ogni anno da Sdf.

Con il 2018 si è infatti conclusa la lunga transizione dal vecchio modello alle nuove linee di produzione, impostate sul metodo Agv (vedi box). Vista la portata del cambiamento, abbiamo deciso di approfondire l’argomento parlandone con Christian Tovazzi e Alberto Salvoni, direttori esecutivi rispettivamente della produzione e della logistica. Vale a dire i due manager che nella pratica stanno gestendo il complesso di Treviglio. (la fabbrica è già da mesi a pieno regime). «L’iter – conferma Tovazzi – si è concluso lo scorso anno, con l’avvio della seconda linea Agv e il suo collegamento al forno di verniciatura».

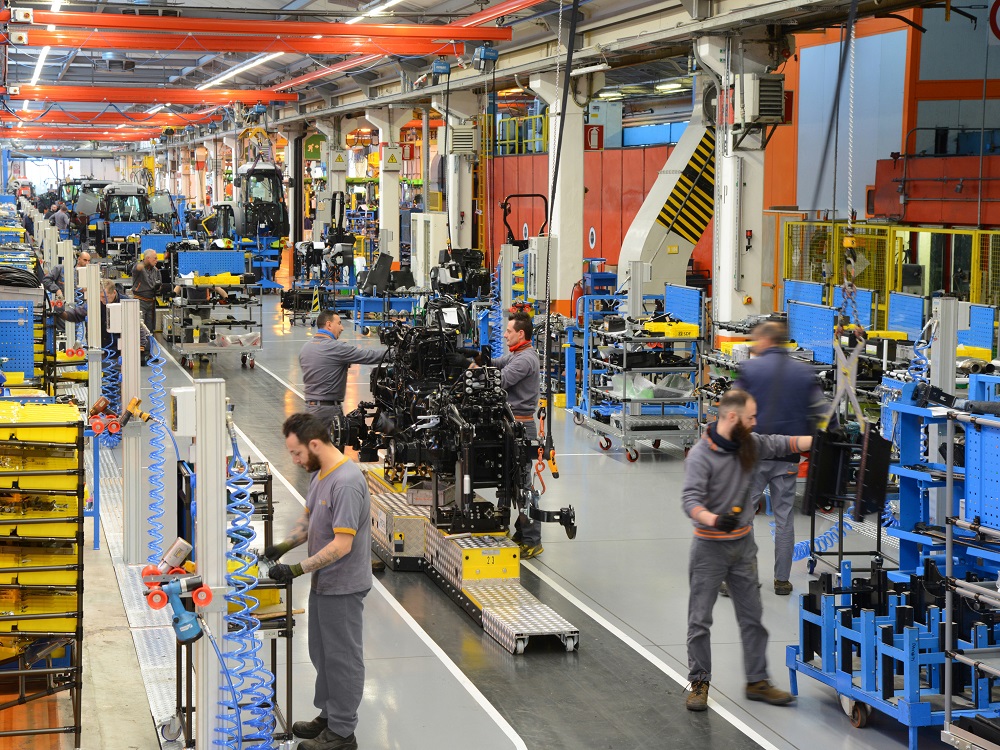

Sintetizziamo i passaggi per fare chiarezza: nel 2016 si decise di rinnovare la produzione e si scelse il sistema Agv. Un anno dopo, a Treviglio partivano sia la prima linea Agv sia il nuovo forno di verniciatura, mentre la seconda e la terza linea, ancora tradizionali, restavano collegate a uno dei tre vecchi forni. Nel 2018, infine, è stata rinnovata la seconda linea, accorpandovi anche la terza, e dismesso l’ultimo forno ad acqua. «Il tutto senza mai interrompere la produzione» – sottolinea Salvoni. La scelta del modello Agv è stata, rispetto alla vecchia impostazione, una svolta radicale. Ma appropriata, secondo i manager. «Dovendo innovare, abbiamo scelto di farlo davvero. In questo modo – spiega Tovazzi – oggi Treviglio è uno stabilimento d’avanguardia, oserei dire a livello europeo. Abbiamo una capacità produttiva di circa 100 macchine al giorno, ma soprattutto siamo totalmente flessibili, per cui potremo in futuro adattarci a qualsiasi esigenza». La linea Agv, spiegano i due direttori, permette di affrontare questi cambiamenti senza dover fare altri stravolgimenti. «Il grosso valore aggiunto di questo investimento – spiega Salvoni – non è una maggior capacità produttiva, ma la flessibilità: se tra un anno avessimo bisogno di inserire due o tre isole di montaggio ulteriori nella catena, lo faremo in due settimane, semplicemente cambiando il percorso degli Agv. Questa organizzazione ci permette di gestire la complessità e affrontare il cambiamento modificando solo software e percorsi obbligati».

Tante sedi, un sistema

Lo stesso discorso vale per il sistema gestionale Sap, che da solo costa quanto il rinnovamento della fabbrica: 23 milioni contro 22, per l’esattezza. «L’introduzione del Sap è iniziata nel 2015 e terminerà quest’anno, con l’inclusione dello stabilimento turco. A quel punto, tutta Sdf parlerà una sola lingua, avrà la stessa banca dati e sarà completamente integrata».

«Un concessionario potrà entrare nel Sap e seguire passo passo la produzione del trattore ordinato, sia che essa avvenga a Treviglio, in Germania o in Turchia. Allo stesso modo, uno qualsiasi degli stabilimenti potrà sapere cosa accade in tutti gli altri». Questa strategia, prosegue il direttore della logistica, è essenziale per stare su un mercato sempre più competitivo. «Per capire cosa significhi oggi la logistica, si pensi che gestiamo, soltanto a Treviglio, circa 400 fornitori e 38mila referenze e dobbiamo assicurare che migliaia di pezzi diversi arrivino alla produzione nel posto giusto e al momento giusto. In seguito, prendiamo in consegna il trattore finito e dobbiamo garantire che arrivi a destinazione in tempi rapidi».

Qualità per il cliente

Tempi che, ci dicono Salvoni e Tovazzi, attualmente sono di circa otto settimane, dall’ordine alla consegna del trattore in concessionaria. «Grazie alle nuove linee, possiamo modificare rapidamente il numero di pezzi prodotti per ciascuna gamma». Tutto questo – tre anni di lavoro, 55 milioni di spesa – è stato fatto con l’obiettivo di un miglior servizio al cliente. Come ha detto il presidente Sdf Vittorio Carozza, «si può pensare che questi investimenti servissero a ridurre i costi, in realtà il nostro scopo principale era di aumentare la qualità dei nostri prodotti. Sono stati investimenti importanti, ma andavano fatti, perché se non si investe nella propria azienda, pian piano essa si spegne».

LA LINEA AGV

Agv, che sta per veicolo a guida automatica (in inglese), è una sigla che indica un particolare tipo di automazione produttiva, in cui le parti sono trasportate da veicoli-robot lungo un percorso prestabilito, all’interno del quale avviene il montaggio delle varie componenti. La linea di Treviglio è stata realizzata nel segno dell’innovazione spinta. Per esempio, i veicoli, oltre a non richiedere un conducente, non hanno nemmeno batterie, ma prendono corrente dal pavimento, per induzione. Non vi sono, quindi, binari o linee aeree, ma soltanto due cavi interrati: uno per il trasporto dell’energia elettrica e un altro per i dati. Il sistema riconosce ogni Agv (sono sessanta in tutto), sa a che punto del percorso si trova e lo guida verso la stazione successiva. È anche in grado di aumentare la potenza indotta man mano che si procede nel montaggio e dunque la macchina diventa sempre più pesante. «L’assenza di binari o altri vincoli fisici ci permette di modificare un percorso, aggiungere o togliere stazioni semplicemente modificando il software degli Agv. Lo stesso – spiega Christian Tovazzi – vale per i programmi di verniciatura del forno, che gestisce centinaia di parti diverse».